项目名称:多轴增减材加工检测/监测系统的研究与开发

| 项目负责人 | 施帆 |

| 承担单位 | 香港科技大学 |

| 合作单位 | 佛山市固高自动化技术有限公司 |

| 技术领域 | 智能制造 |

项目目标子项目的主要目标是建立一套基于超声手段的检测打印产品质量和监测打印过程的软件和硬件系统。具体目标包括: 1)建立在3D打印过程中检测和监测打印产品的硬件平台,实现非接触式检测缺陷,包括孔隙以及裂纹等。2)建立超声检测3D打印部件缺陷的软件和算法,实现对3D打印常见微小缺陷的检出、分类以及表征。 |

项目背景现阶段金属材料的增材制造技术受到打印工艺的限制,产品质量仍然不够稳定,打印成品的结构强度和力学性能具有一定的不可控性。因此迫切需要发展检测/监测技术,准确提供打印工件的结构完整性信息,优化和调整打印工艺和流程,减少质量问题,保障打印产品性能。快速准确的检测和监测技术有利于解决金属增材制造质量控制问题,提高产品合格率,减少浪费,提升我国高端增材制造的综合评估技术 |

项目特色和创新点

|

项目成果主动式超声检测技术具有高信噪比,超声信号特征丰富,便于信号后处理等优势,得到了广泛的应用。本课题采用主动式超声检测技术,针对金属材料增材制造的特性,包括加工工艺和材料属性等方面,设计了全新的主动式超声检测监测方法的硬件架构,同时开展基础理论研究,开发关于增材制造金属材料多孔性/缺陷/残余应力/表面粗糙度或微结构的超声表征方法。

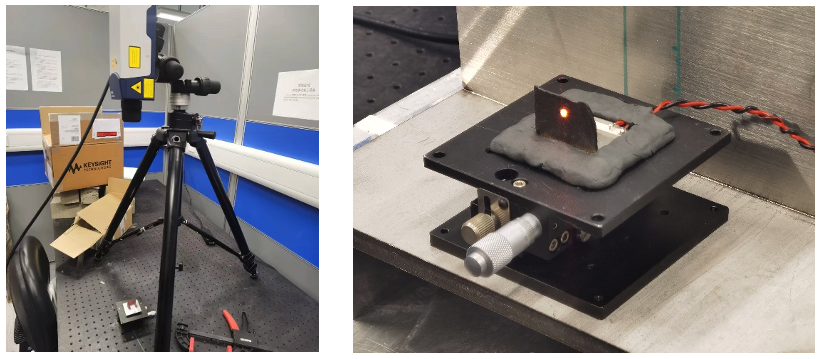

本项目在实验室中开展了增材制造金属材料超声检测实验研究。实验采用压电陶瓷应变片作为超声激励源,激光测振仪测量金属表面的面外振动速度。通过优化实验参数设计,成功实现了超声信号的良好激励和接收。其中,高信噪比的超声信号被用于分析和表征金属材料的孔隙率/缺陷/残余应力分布等特性。

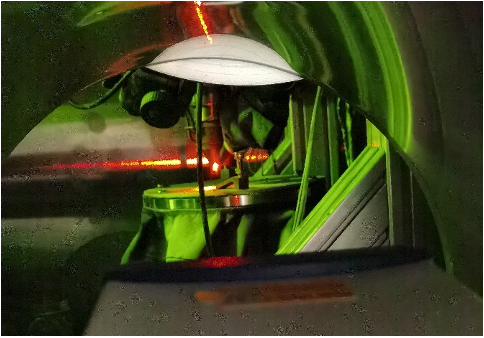

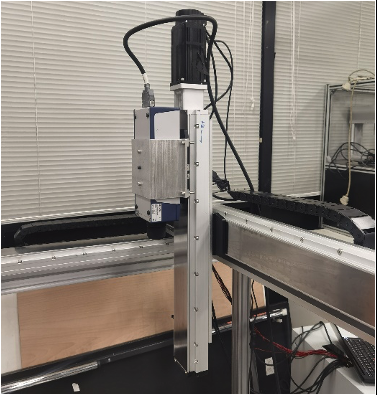

本项目还在定向能量沉积平台上搭载超声检测监测系统,对于实际测量中所面对的多粉尘环境、振动干扰、激光干扰、被加工材料的表面粗糙度等等因素对于接收信号产生的影响进行了测量和标定,以及通过设计防护装置和信号后处理等方法减少上述因素的干扰,为最终实现项目目标做出了充足的准备工作。 本项目还搭建了精确xyz光学移动电动平台,能够满足在x,y,z方向0.01mm最小步长精确点动,以及1000mm*1000mm*500mm大范围移动,能够实现从小型到大型增材制造金属材料构件的激光超声测量工作。

|